3D스캐너

애플리케이션

3D 스캐닝(3D Scanning)이란 3D 스캐너를 이용하여 레이저나 백색광을 대상물에 투사하여 대상물의 형상정보를 취득 후 디지털 정보로 전환하는 과정을 통칭하는 용어입니다. 3D 스캐닝 기술을 이용하면 주로 제품개발 및 역설계, 품질검사, 3D 콘텐츠 등으로 활용이 가능합니다.

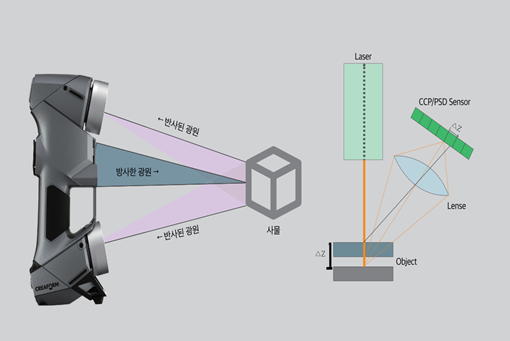

3D스캐너 구동 원리

크레아폼 레이저 기반 3D 스캐너는 측정 물체에 레이저 빔을 투사하여 스캐너의 카메라가 레이저 빔과 물체가 교차하는 지점을 기록합니다. 레이저 3D 스캐너는 측정 물체에 직접 붙일 수 있는 작은 스티커인 포지셔닝 타겟을 사용하여 스캐너가 자신의 위치를 스스로 파악할 수 있습니다.

산업 분야

금형

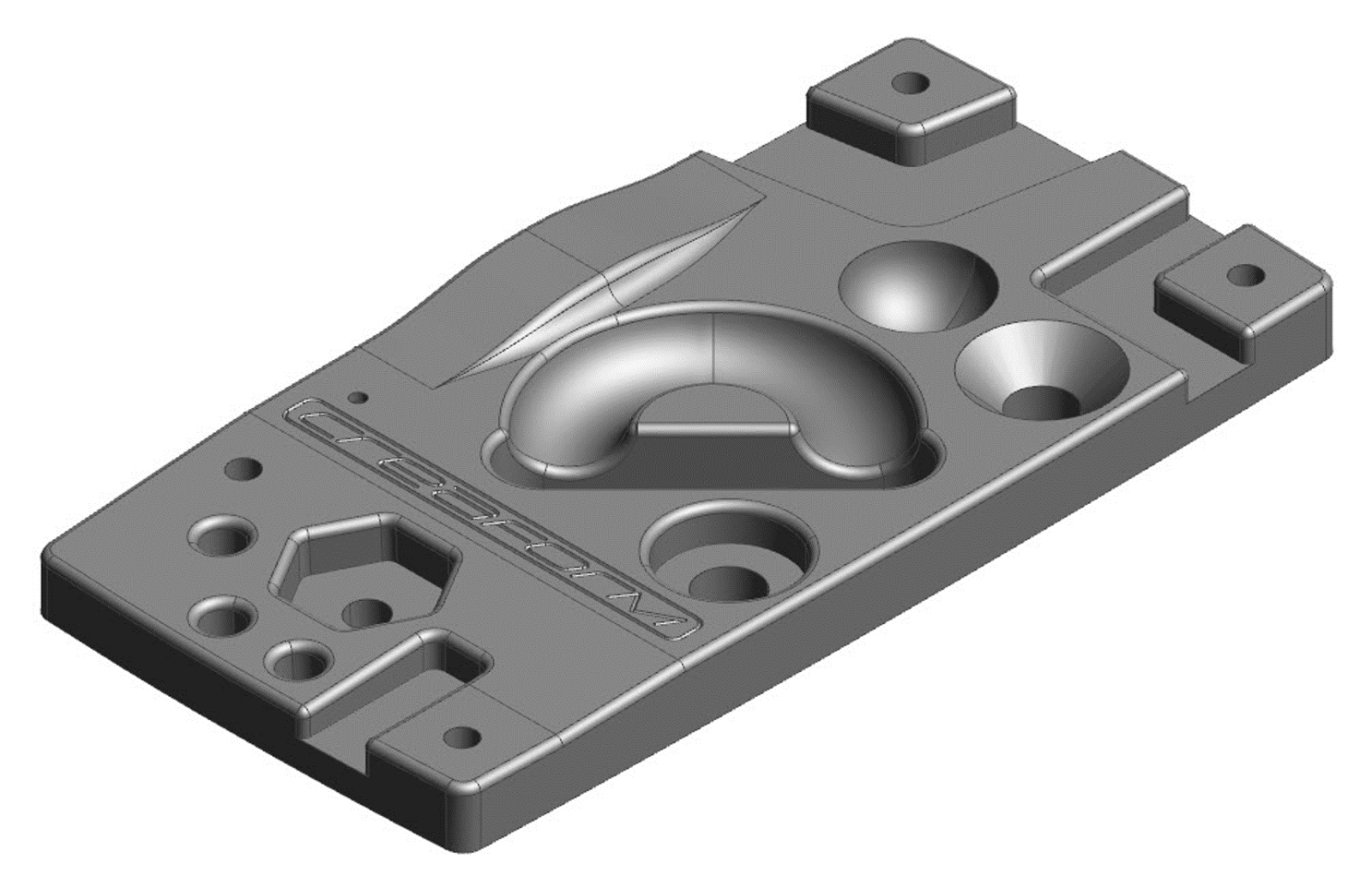

복잡한 형상과 정밀한 치수 검사를 요구하는 금형 검사에 있어 3D 스캐너는 최고의 선택입니다. 금형을 부분적으로 검사하는 다른 검사 장비들과 달리 3D 스캐너는 금형의 모든 면의 데이터를 받아들여 높은 정밀도로 검사합니다. 이러한 데이터들은 직관적인 데이터로 제공됩니다.

사용 장비

자동차

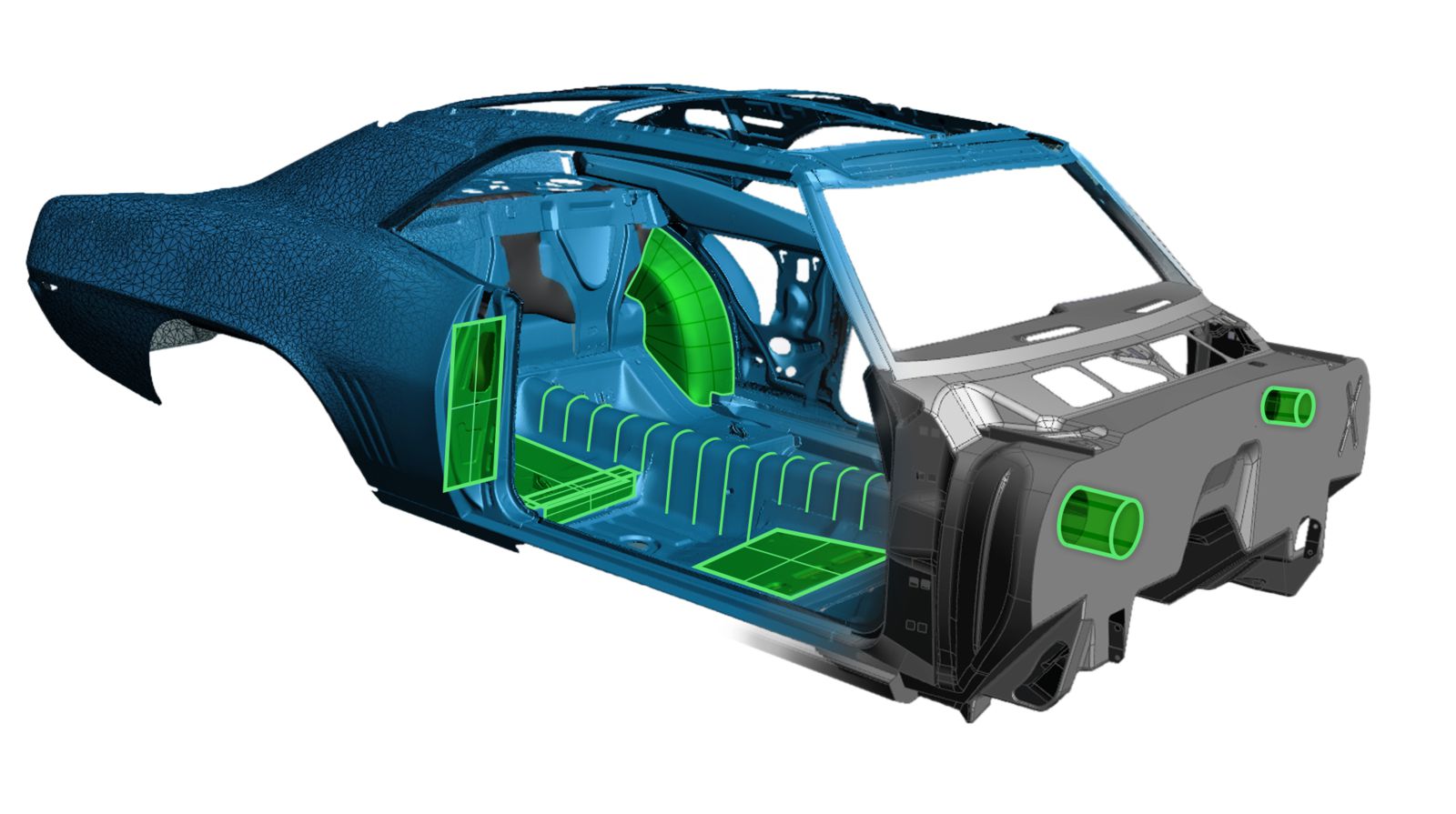

자동차의 경우 3D 스캔이 필요한 아이템이 다양하여, 작업에 맞는 스캐너의 선정이 필요합니다. 차체의 바디 또는 차량 전체 스캔을 위해서는 트래커 타입의 스캐너를, 작은 부품 스캔에는 레이저 & 핸드헬드 타입 스캐너를, 내장재 스캔에는 광학식 & 핸드헬드 타입을 주로 사용하여 3D 스캔을 진행합니다.

사용 장비

선박/중공업

선박 및 중공업에서 스캔이 필요한 제품들은 주로 대형물인 만큼 트래커 타입 스캐너의 수요가 많습니다. 트래커 타입 스캐너의 경우 핸드헬드 타입에 비해 기본 커버 영역이 넓으며, 타겟을 사용한 작업 영역 확장으로 10M 이상의 물체도 스캔이 가능합니다. 이를 위해 3D 스캔 작업 전 포지셔닝 타겟을 미리 세팅한 후 3D 스캔을 진행합니다.

.jpg)

사용 장비

항공

항공기는 내부의 경우 협소한 공간을 고려하여 핸드헬드 타입 스캐너를, 외부의 경우 큰 물체 스캔에 용이한 트래커 타입 스캐너를 사용하여 주로 3D 스캔을 진행합니다. 3D 스캔이 필요한 영역에 포지셔닝 타겟을 적절히 배치한 후 측정 영역을 생성하여 3D 스캔을 진행합니다.

.jpg)

사용 장비

반도체/자동화설비

자동화 설비의 측정은 형상 오차 검사뿐만 아니라, 자동화 장비의 반복도 측정 또한 중요합니다. 크레아폼(Creaform)의 C-track은 포지셔닝 타겟을 사용하여, 물체의 포지션을 추적할 수 있습니다. 측정이 필요한 공간에 포지셔닝 타겟을 배치하고, 다이나믹 레퍼런스를 설정한 후 측정 대상이 되는 물체의 형상 또는 트래킹을 위한 타겟 모델의 데이터를 읽습니다.

.jpg)

사용 장비

군수

군수 분야의 3D 스캐닝 작업의 경우 총기류 같은 소형 제품부터, 탱크 등의 대형 제품, 그 외에도 화기를 사용하여 파손된 표적의 상태를 체크하는 등 다양한 측정이 필요합니다. 이에 측정 영역의 크기에 따라 핸드헬드 타입 혹은 트래커 타입의 스캐너를 사용하여 3D 스캔을 진행합니다. 표적의 탄 궤적을 확인하기 위해서 경우에 따라 제품을 절한 하여 내부를 스캔합니다.

사용 장비

문화재/3D그래픽

문화재나 창작물의 3D 스캔은 작업 특성상 데이터의 치수 정확도보다는 시각적인 표현이 중요한 작업입니다. 그렇기 때문에 색상 데이터 취득이 가능한 광학식 타입을 3D 스캐너를 주로 사용합니다. 대형 물체의 경우에는 트래커 타입의 장비가 스캔 효율이 좋기 때문에 이때는 메트라스캔(MetraSCAN 3D)과 같은 트래커 타입 스캐너와 카메라를 사용하여 형상과 색상 데이터를 각각 취득하여, 매칭 시키는 방식으로 진행합니다.

.jpg)

사용 장비

역설계(Reverse Engineering)란 설계 도면이 없는 제품의 형상을 3D 스캔하여 3D 설계 데이터(CAD)로 변환하는 기술을 의미합니다. 자유 곡면으로 이루어진 형상이 복잡한 제품의 3D 설계 데이터 생성 및 이를 활용한 개발 프로세스 단축이 가능합니다.

역설계 과정

STEP 01 : 제품 3D 스캔

.png)

.png)

STEP 02 : 좌표 정렬

.png)

STEP 03 : 단면 정보 획득

(2).png)

STEP 04 : 단면 정보 이용하여 모델링

.png)

산업 분야

금형

우선 금형의 스캔 데이터를 정렬합니다. 금형의 경우 상형, 하형이 있기 때문에, 역설계를 진행하기전에 상형과 하형의 위치를 알맞게 정렬할 필요가 있습니다. 이후부터는 스캔 데이터에서 면 형상들을 추출하여 역설계를 진행합니다. 이때 상형과 하형의 결합을 위한 핀의 각도나 위치 등이 틀어지지 않게 주의하여 작업을 진행합니다.

사용 장비

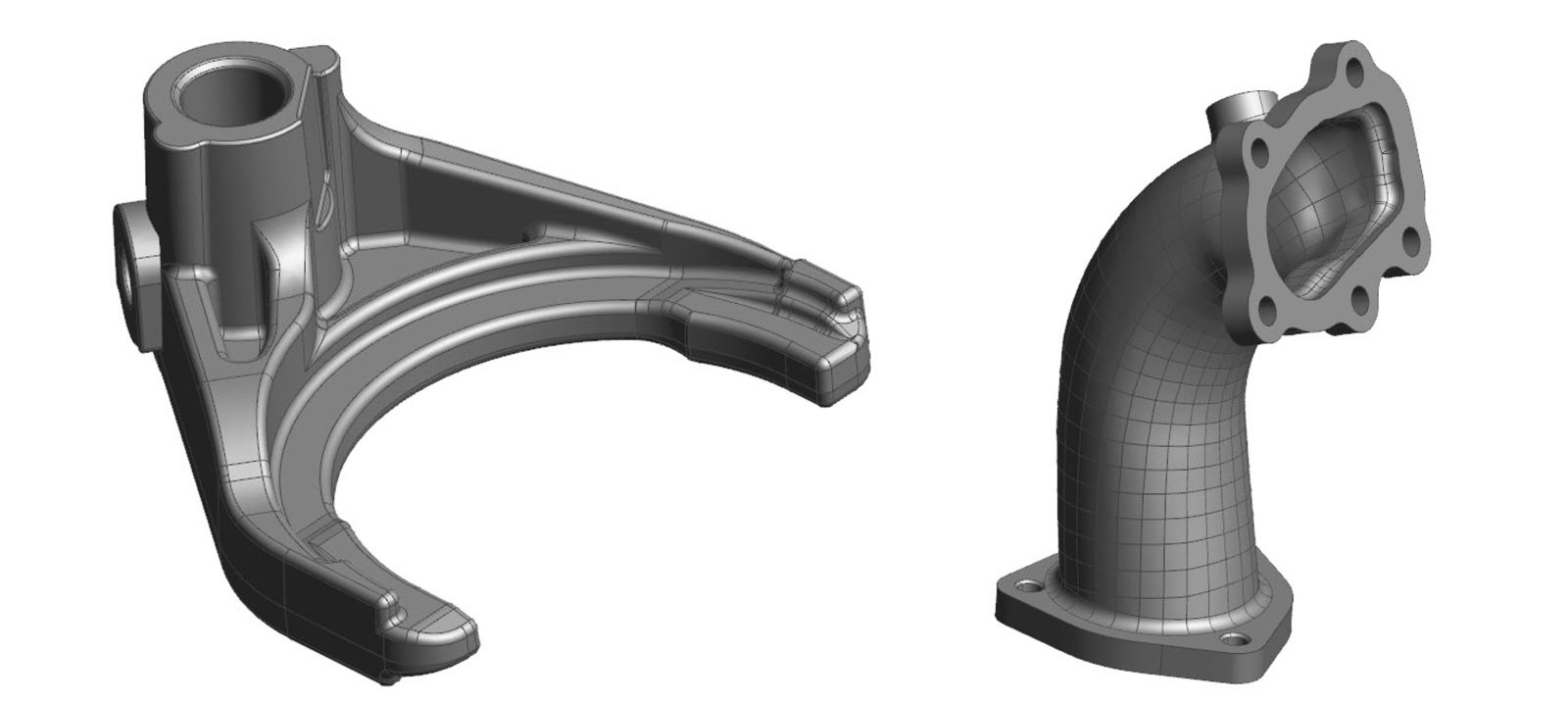

자동차

자동차 부품 역설계는 부품이 이후 조립되는 위치를 중요하게 고려할 필요가 있습니다. 이에 스캔 된 데이터를 차체에 알맞은 위치로 정렬 후 카운터 파트와의 조립성 및 갭, 단차가 생기지 않도록 유의하여 면 형상을 생성합니다. 역설계의 경우엔 품질검사만큼 3D 스캐너의 높은 정확도를 요구하지는 않기 때문에 핸디스캔 실버시리즈(HandySCAN SILVER Series)로도 충분히 작업이 가능합니다.

사용 장비

선박/중공업

선박 및 중공업의 경우 대형 물체를 제조하는 만큼 제품이나 제조 설비의 마모나 휨, 파손 등이 발생하여 이를 대비하기 위한 역설계 작업이 필요합니다. 이를 위해 신품 상태의 데이터를 미리 스캔하거나 손상된 제품의 데이터를 유추하여 원래 상태의 3D 모델을 생성할 필요가 있습니다. 이후 데이터는 실 작업을 위해 2D 도면으로 변환합니다.

.jpg)

사용 장비

군수

총기와 같은 물체의 경우 역설계된 데이터의 치수가 중요하기 때문에, 3D 스캔을 분해 단계에 맞추어 진행한 후 각 부품들의 스캔 데이터를 정렬할 필요가 있습니다. 이후 조립 공차를 반영하여 역설계를 진행합니다. 대형 물체의 경우 주로 2D 도면 기반으로 제조를 진행하기 때문에 3D로 모델링 한 후 이를 적절한 형태로 2D화 합니다.

.jpg)

사용 장비

실제 모형 제작

3D 스캔 데이터를 사용한 실제 모형 제작에는 일반적으로 3D 프린터를 함께 사용합니다. 3D 프린팅을 위해 스캔 데이터의 비어 있는 부분을 편집 툴을 이용하여 편집하고, 필요한 경우 형상을 수정합니다. 3D 프린터의 일반적인 출력 데이터 확장자는 STL이며 3D 스캔 작업으로 생성된 데이터 또한 STL 확장자이므로 바로 출력이 가능합니다.

.jpg)

사용 장비

항공

항공기 부품은 다품종 소량 생산이 많기 때문에 설계 변경에 따른 제품의 역설계가 필요한 경우가 많습니다. 그렇기 때문에 기존 부품을 3D 스캔한 후 설계 변형이 필요한 부분을 고려하여 3D 모델링을 생성할 필요가 있습니다. 혹은 조립이 필요한 부분의 카운터 파트를 스캔하여 해당 위치에 필요한 데이터를 제작합니다.

.jpg)

사용 장비

반도체/자동화설비

특정 공정만을 위한 부품의 경우 맞춤 제작으로 진행되는 경우가 많아 기성품 혹은 제품 도면이 없는 경우가 많습니다. 이러한 제품의 손상 마모를 대비하기 위해 기존 제품을 3D 스캔 후 역설계하여 제품의 3D CAD 데이터를 만듭니다. 손상이 있는 설비 부품의 경우에는 손상의 정도를 고려하여, 면의 형상을 만듭니다.

사용 장비

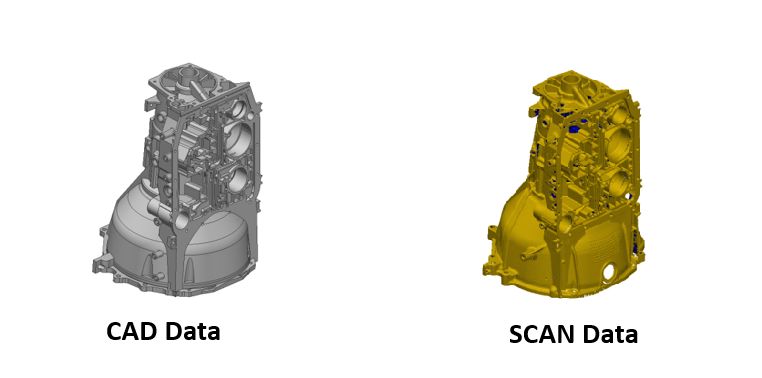

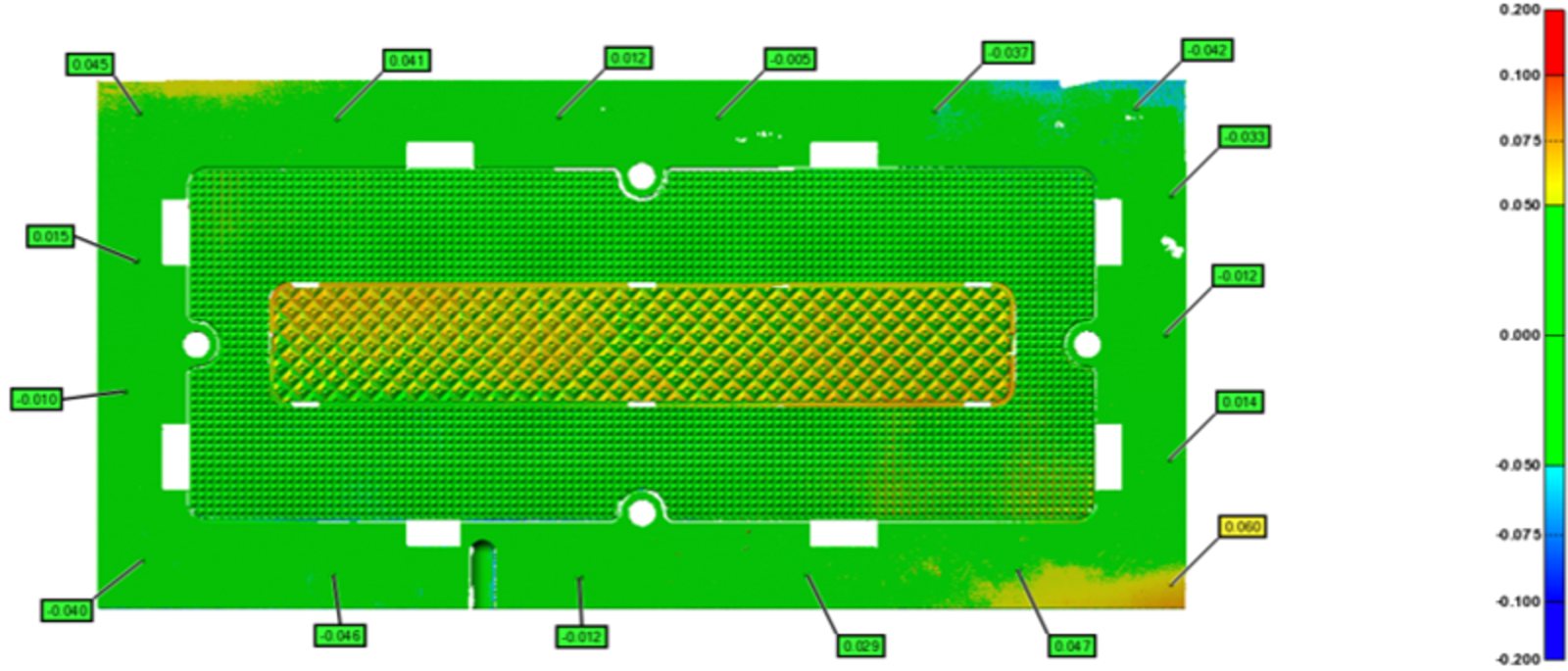

품질관리(Quality Control / Inspection)는 기존에 Probe 등을 활용해 접촉식으로 물건의 정도(치수, 형상, 조립성 등)를 측정하는 것이 아닌 레이저, 빛을 광원으로 하는 3D 스캐너를 활용해 비접촉식으로 측정하는 것입니다. 물건을 만들기 위해 제작된 CAD 데이터(*stp, *igs, *CATpart 등)와 스캔된 데이터(*stl)를 오버랩 시켜 CAD 데이터 기준으로 실물 데이터의 형상 오차, 경향성, 치수, GD&T 등을 확인할 수 있습니다.

품질관리 과정

STEP 01 : 검사품 3D 스캔

STEP 02 : CAD – 3D Scan 데이터 Alignment

.png)

STEP 03 : 검사 Point 클릭, 치수 측정

.png)

STEP 04: 검사 Report 출력

.png)

산업 분야

금형

스캔 된 금형 데이터를 기존에 보유한 금형의 CAD(3D 모델링) 데이터와 정렬합니다. 정렬은 DATUM 홀이나 겹합핀 등을 기준으로 하여 데이터를 정렬합니다. 측정이 필요한 정보들(형상 편차, 길이, 각도, 편평도, 동축도)을 추출합니다. 이후 추출한 데이터에 컬러맵, 단면 데이터와 사진 등을 정리하여 레포트를 작성합니다.

사용 장비

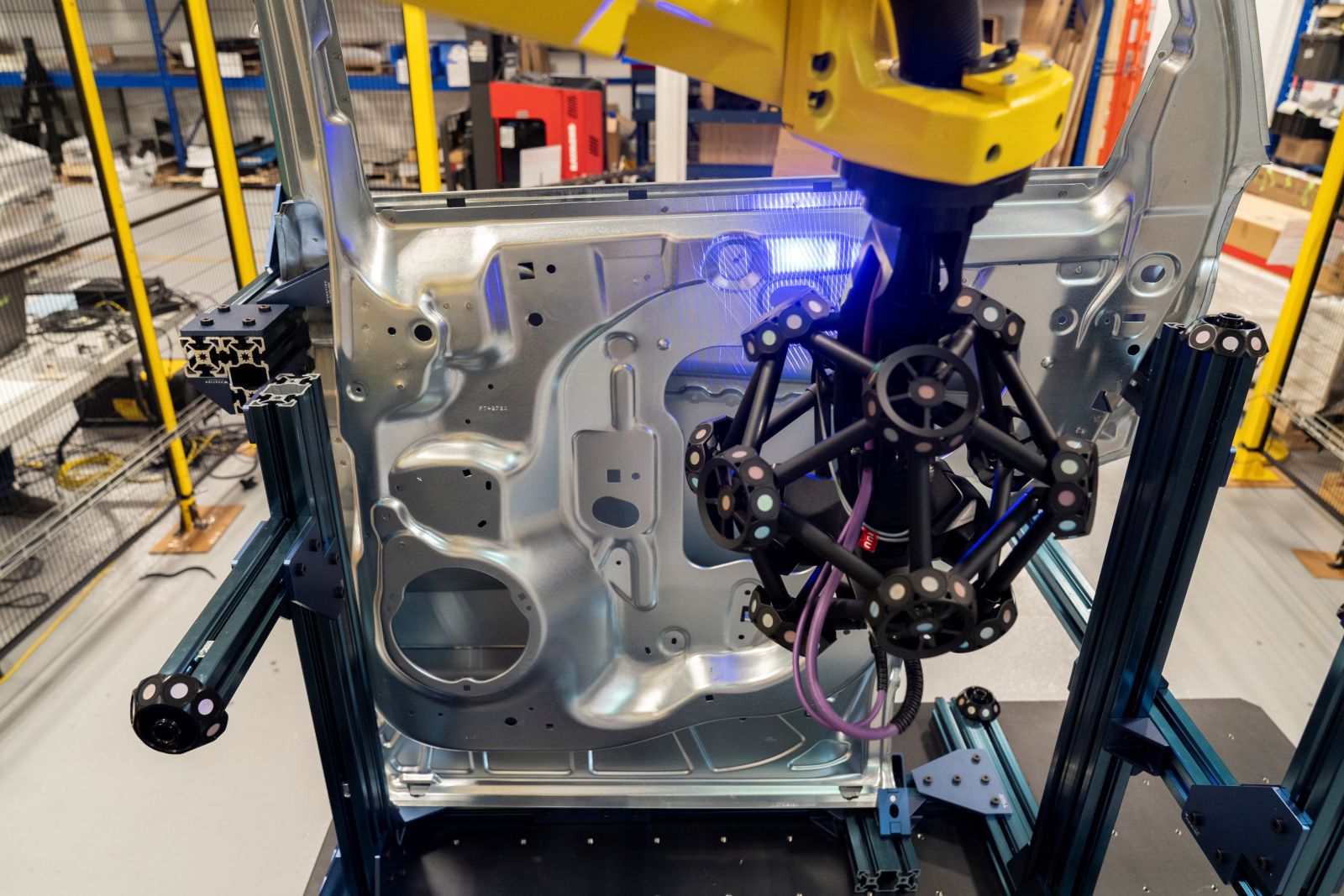

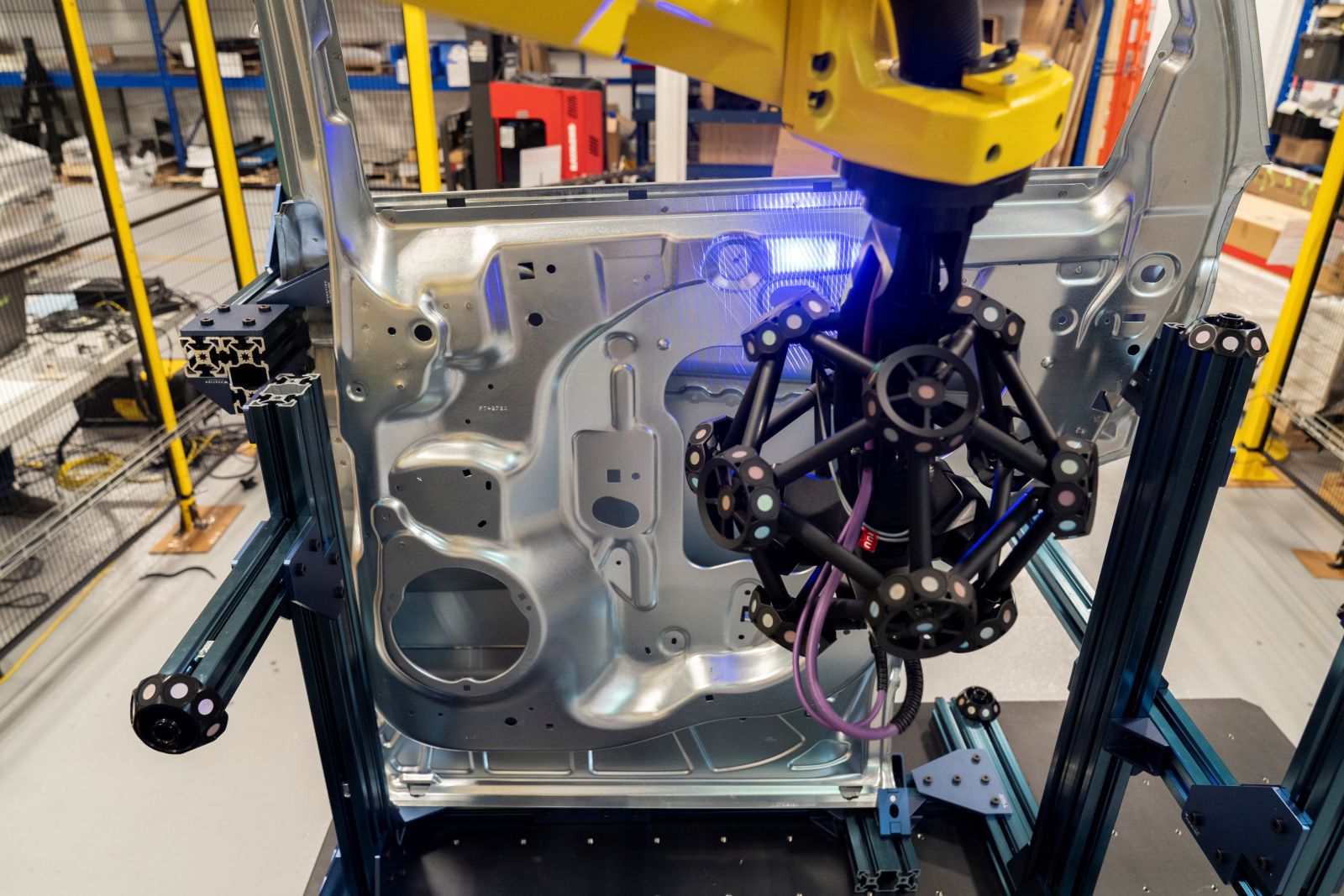

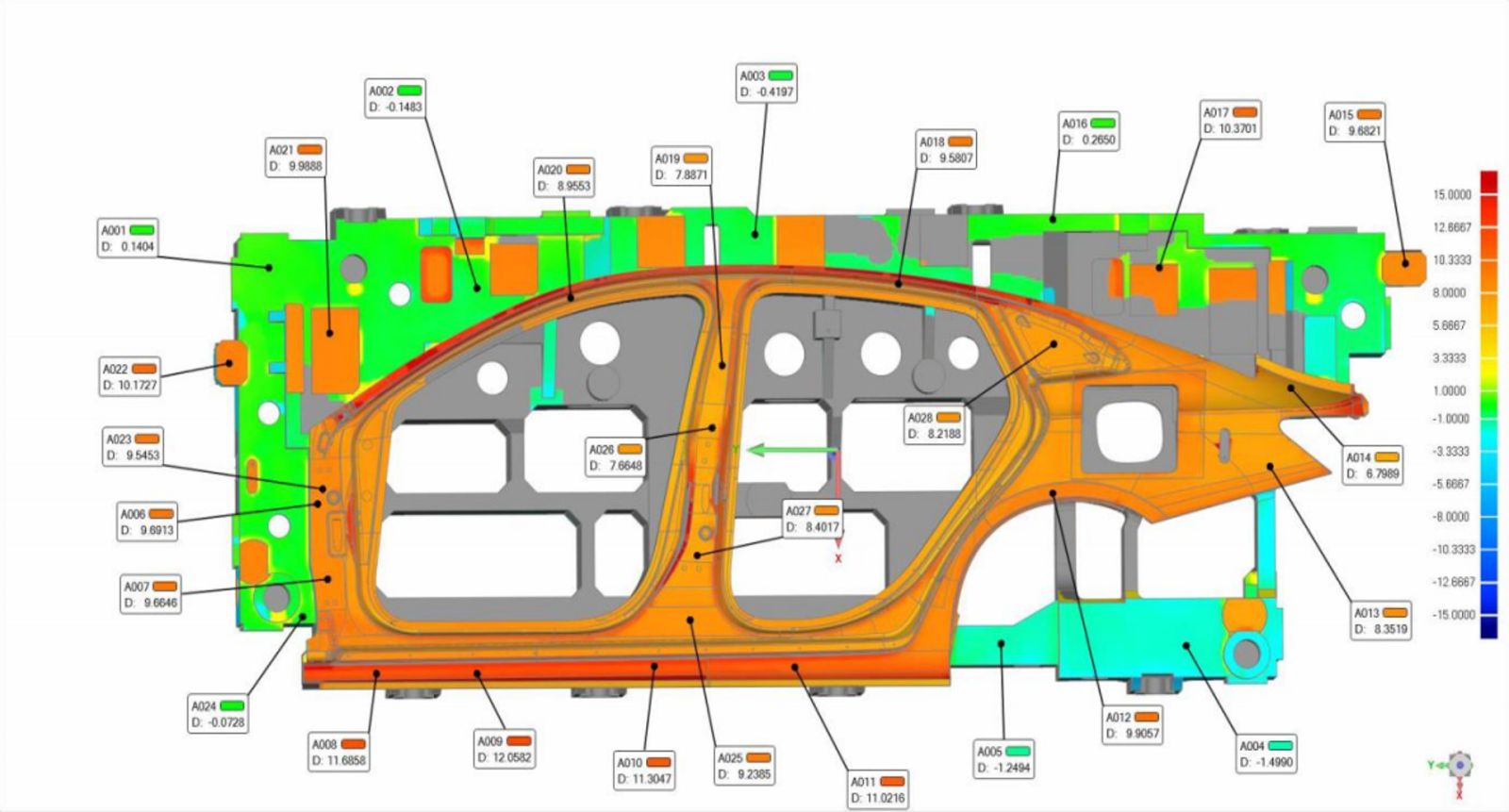

자동차

자동차 부품의 품질검사의 경우 차체 변형을 막기 위해 전용 고정구에서 작업이 필요합니다. 이후 검사에 필요한 DATUM 홀과 DOT 포인트를 이용하여 데이터를 정렬합니다. 차체의 경우에는 부품 간의 갭, 단차와 조립 홀 위치 등을 위주로 검사하고, 소형 부품의 경우 형상 오차를 검사하여, 레포트로 작성합니다.

사용 장비

선박/중공업

대형 물체의 검사의 경우 물체의 전체적인 사이즈 측정이나, 단조 된 제품을 가공하기 전 가공 여유를 파악하는 측정이 많습니다. 단순 사이즈 측정의 경우엔 별도의 CAD 없이 물체의 사이즈를 측정하여 조립 여부 확인이 가능하며, 단조 제품의 가공 여유의 경우 가공 상태의 CAD 데이터와 가공 전 상태의 스캔 데이터를 오버랩하여 남은 여유 값을 측정할 수 있습니다.

.jpg)

사용 장비

군수

총기류의 부품과 같은 정밀 측정이 필요한 부품들은 3D CAD 데이터를 사용하여, 형상을 정렬한 후 길이, 각도 등의 치수 정보와 진원도 진평도 같은 GD&T 등의 정밀 치수를 측정합니다. 탱크 바디와 같은 대형 물체의 경우 전체적인 사이즈 위주의 측정을 진행하며, 손상된 표적의 경우 기존 상태와의 차이를 체크하기 위해 전후 상태를 3D 스캔하여 비교 측정을 진행합니다.

.jpg)

사용 장비

항공

.jpg)

사용 장비

반도체/자동화설비

자동화 설비 반복도를 측정하기 위해, 미리 준비한 타겟 모델을 설비 동작 사이클에 맞춰 측정합니다. 이후 측정된 데이터의 편차를 분석하여 설비의 반복도를 체크합니다. 이외에도 오랜 사용의 마모도 등을 측정하기 위해 기존의 데이터와 마모된 데이터를 측정하여 두 데이터를 정렬한 후 마모 정도를 확인할 수 있습니다.

.jpg)

사용 장비

3D 그래픽 데이터 제작

3D 그래픽 데이터를 제작하기 위해서는 1차적으로 스캔 된 데이터의 부족한 스캔 데이터를 그래픽 툴 등을 이용해 편집합니다. 이후 카메라로 취득한 색상 데이터를 형상 데이터에 매칭 시켜 그래픽 데이터의 품질을 개선합니다. 게임과 같이 데이터 용량이 한정된 작업을 위해서는 리토폴로지 작업을 거쳐 용량을 줄이고 형상을 개선합니다.

.jpg)

사용 장비